項(xiàng)目核心進(jìn)展:工程節(jié)點(diǎn)與技術(shù)難度突破

泉州石化10萬噸/年EVA(乙烯-醋酸乙烯酯共聚物)擴(kuò)能項(xiàng)目近期完成關(guān)鍵工程節(jié)點(diǎn)——三臺核心脫氣料倉全部吊裝就位。這一看似常規(guī)的施工動作,實(shí)則體現(xiàn)了項(xiàng)目管理的精細(xì)化水平。單臺料倉直徑4.76米、總長27.7米、重量23噸,在石化裝置中屬于大型非標(biāo)設(shè)備。中化能源工程項(xiàng)目中心協(xié)調(diào)制造、運(yùn)輸、施工、監(jiān)理等多方,從焊接質(zhì)量監(jiān)督、物流車輛選型到"單主機(jī)臺吊遞送法"的吊裝方案,全流程管控確保了在避開開工高峰期的前提下安全高效完成作業(yè),為項(xiàng)目后續(xù)建設(shè)爭取了寶貴的工期優(yōu)勢。

技術(shù)路線優(yōu)勢:釜式法工藝的差異化競爭力

泉州石化EVA項(xiàng)目采用ExxonMobil專利的高壓釜式法工藝,這一技術(shù)選擇在國內(nèi)市場具有明確的差異化定位。相較于國內(nèi)主流的管式法工藝,釜式法在生產(chǎn)高VA(醋酸乙烯)含量產(chǎn)品上優(yōu)勢顯著。項(xiàng)目設(shè)計(jì)可靈活生產(chǎn)VA含量15%-40%的全系列EVA產(chǎn)品,重點(diǎn)布局光伏膠膜用高VA含量樹脂(VA≥33%)。

從技術(shù)指標(biāo)來看,這類高端產(chǎn)品需滿足透光率≥91%、抗黃變指數(shù)≤1.5、耐老化壽命超25年等嚴(yán)苛要求,是N型電池、TOPCon等新一代光伏技術(shù)的核心封裝材料。通過優(yōu)化聚合反應(yīng)溫度、壓力參數(shù)及催化劑體系,項(xiàng)目實(shí)現(xiàn)單位產(chǎn)品綜合能耗386.67kgce/t,較國內(nèi)同類裝置平均水平降低8%,產(chǎn)品合格率穩(wěn)定在99.5%以上。此外,裝置還具備EVA與LDPE(低密度聚乙烯)的柔性切換能力,可根據(jù)市場價(jià)差動態(tài)調(diào)整產(chǎn)能分配,這種靈活性為企業(yè)應(yīng)對市場波動提供了重要的風(fēng)險(xiǎn)對沖工具。

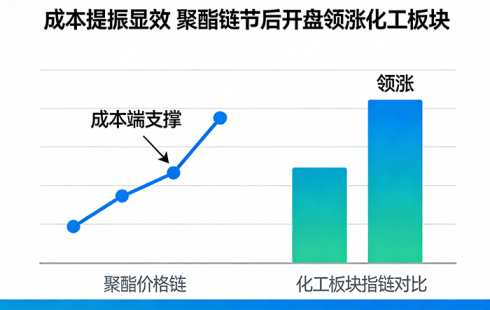

產(chǎn)業(yè)鏈整合價(jià)值:一體化優(yōu)勢的成本競爭力

泉州石化EVA項(xiàng)目最核心的競爭優(yōu)勢在于依托中化泉州1000萬噸/年煉油、100萬噸/年乙烯一體化基地的產(chǎn)業(yè)鏈整合能力。從上游原料供應(yīng)來看,乙烯通過管道直接從乙烯裝置輸送至EVA裝置,運(yùn)輸成本降低90%以上,供應(yīng)穩(wěn)定性達(dá)100%;醋酸乙烯(VA)則通過中化集團(tuán)供應(yīng)鏈體系,由江蘇華昌化工、上海賽科等國內(nèi)龍頭企業(yè)穩(wěn)定供應(yīng),原料純度≥99.8%,確保產(chǎn)品批次一致性。

這種一體化布局帶來的成本優(yōu)勢尤為關(guān)鍵。據(jù)測算,項(xiàng)目將EVA生產(chǎn)成本控制在8000元/噸以下,較行業(yè)平均水平低5%-10%。在當(dāng)前EVA市場價(jià)格波動頻繁的背景下,成本優(yōu)勢直接轉(zhuǎn)化為市場競爭力和盈利穩(wěn)定性。

下游市場布局同樣值得關(guān)注。中化已與福萊特、海優(yōu)威、賽伍技術(shù)等福建及周邊區(qū)域的光伏企業(yè)建立長期戰(zhàn)略合作,現(xiàn)有EVA裝置生產(chǎn)的UL-02528牌號光伏膠膜料已通過客戶驗(yàn)證。擴(kuò)能后年供應(yīng)量將提升至20萬噸,占國內(nèi)光伏膠膜料市場份額預(yù)計(jì)達(dá)8%-10%,同時(shí)將拓展熱熔膠、電纜料、醫(yī)用包裝等高端應(yīng)用領(lǐng)域,形成多元化產(chǎn)品矩陣。

市場前景與挑戰(zhàn):從結(jié)構(gòu)性短缺到總量過剩的轉(zhuǎn)折點(diǎn)

全球能源轉(zhuǎn)型加速推動光伏產(chǎn)業(yè)爆發(fā)式增長。據(jù)國際能源署(IEA)預(yù)測,2025年全球光伏裝機(jī)量將突破300GW,帶動光伏膠膜需求超200萬噸,而國內(nèi)EVA光伏料產(chǎn)能缺口仍達(dá)30萬噸/年,結(jié)構(gòu)性短缺格局短期難以逆轉(zhuǎn)。泉州石化地處福建泉州泉惠石化園區(qū),緊鄰長三角、珠三角兩大光伏產(chǎn)業(yè)集群,產(chǎn)品可通過海運(yùn)、鐵路快速輻射全國市場。隨著N型電池技術(shù)滲透率提升(預(yù)計(jì)2025年國內(nèi)達(dá)30%),高VA含量EVA的需求將進(jìn)一步激增。

然而,市場機(jī)遇與競爭壓力并存。據(jù)不完全統(tǒng)計(jì),2024-2028年國內(nèi)計(jì)劃新增EVA產(chǎn)能超400萬噸,其中光伏料占比超70%,市場將從"結(jié)構(gòu)性短缺"逐步轉(zhuǎn)向"總量過剩"。對此,泉州石化采取差異化競爭策略:一方面聚焦耐PID效應(yīng)、高透光率等特種光伏膠膜料的研發(fā),填補(bǔ)國內(nèi)高端產(chǎn)品空白;另一方面依托煉化一體化成本優(yōu)勢,構(gòu)建價(jià)格競爭壁壘。

"雙碳"政策帶來的環(huán)保壓力同樣不容忽視。項(xiàng)目已配套建設(shè)碳排放在線監(jiān)測系統(tǒng),計(jì)劃未來引入綠電替代、CCUS(碳捕獲、利用與封存)技術(shù),目標(biāo)將單位產(chǎn)品碳排放量降至500kgCO2/t以下,滿足2026年起實(shí)施的石化行業(yè)碳排放標(biāo)準(zhǔn)。

戰(zhàn)略意義:石化行業(yè)轉(zhuǎn)型升級的樣板工程

泉州石化EVA擴(kuò)能項(xiàng)目并非孤立的產(chǎn)能擴(kuò)張,而是中化集團(tuán)"從煉油向化工轉(zhuǎn)型、從基礎(chǔ)化工向高端材料升級"戰(zhàn)略的重要組成部分。通過打通"原油-乙烯-EVA-光伏材料"縱向產(chǎn)業(yè)鏈,中化將形成從原料到終端產(chǎn)品的全鏈條控制能力。項(xiàng)目投產(chǎn)后,泉州石化EVA總產(chǎn)能將達(dá)24萬噸/年,躋身國內(nèi)前列;未來還將規(guī)劃建設(shè)POE(聚烯烴彈性體)、α-烯烴等配套裝置,構(gòu)建新能源材料產(chǎn)業(yè)集群,助力福建打造千億級石化與新材料產(chǎn)業(yè)基地。

從行業(yè)影響來看,該項(xiàng)目的推進(jìn)將緩解國內(nèi)高端EVA產(chǎn)品依賴進(jìn)口的局面,降低光伏產(chǎn)業(yè)鏈的原材料成本,增強(qiáng)我國新能源產(chǎn)業(yè)的全球競爭力。同時(shí),其技術(shù)創(chuàng)新與綠色轉(zhuǎn)型實(shí)踐,也為石化行業(yè)高質(zhì)量發(fā)展提供了可借鑒的范本——在保障能源安全的同時(shí),實(shí)現(xiàn)與新能源產(chǎn)業(yè)的協(xié)同發(fā)展,為"雙碳"目標(biāo)的實(shí)現(xiàn)注入石化力量。